Na indústria, as caldeiras a vapor representam uma das áreas onde a energia é consumida de forma muito intensiva. Aumentar a eficiência energética significa diminuir o consumo de combustível e, portanto, o custo de produção de vapor. Os principais parâmetros que afetam a eficiência de uma caldeira a vapor são: a carga da caldeira, ar de combustão, temperatura do gás de chaminé, perda de calor radiante e ponto de orvalho, qualidade do combustível, etc.

Os parâmetros que afetam a eficiência devem ser monitorados e os estudos de aumento de eficiência são focados nos seguintes itens:

- O sistema de combustível da caldeira a vapor. O gás natural se usado como combustível a composição do gás deve ser rastreada , indicando os componentes do gás, aferindo a qualidade.

- A alimentação do ar de combustão que ocorre próximo aos queimadores. O ar de combustão é retirado da atmosfera por ventilador de tiragem forçada e enviado para a caldeira através do pré-aquecedor.

- A superfície isolada da caldeira a vapor. A perda de calor radiante é a fuga de calor da superfície da caldeira e deve ser monitorada por câmeras térmicas.

- O gás de chaminé onde os gases queimados são liberados para a atmosfera após a transferência de seu calor no economizador. A temperatura do gás da chaminé deve ser monitorada e usada para determinar a eficiência da caldeira.

- O excesso de ar que é removido com o gás de chaminé. A porcentagem de excesso de ar deve ser monitorada para garantir a combustão completa e evitar a perda de eficiência.

- O potencial de orvalho na chaminé. A fim de evitar o orvalho ácido, o SOx e NOx e a temperatura do gás da chaminé devem ser monitorados.

Efeito da carga na eficiência da caldeira a vapor

A eficiência máxima é obtida geralmente quando uma caldeira é usada com 65-75% da carga. Quando a carga da caldeira cai abaixo de 50%, para queimar todo o combustível, deve-se alimentar mais ar em excesso e isso aumentará as perdas de calor. Portanto, uma carga de caldeira inferior a 50% não é adequada em termos de eficiência. Na indústria, as caldeiras a vapor representam uma das áreas onde a energia é consumida de forma muito intensiva.

Aumentar a eficiência energética significa diminuir o consumo de combustível e, portanto, o custo de produção de vapor. Os principais parâmetros que afetam a eficiência de uma caldeira a vapor são: a carga da caldeira, ar de combustão, temperatura do gás de chaminé, perda de calor radiante e ponto de orvalho, qualidade do combustível, etc. As caldeiras não operam com eficiências nominais e as eficiências de funcionamento são 3% á 12% menores do que as eficiências nominais.

Embora a “Eficiência da Caldeira” seja um parâmetro importante na especificação da caldeira, ao comprar uma nova caldeira, pouca atenção é dada a ela quando a caldeira está em vapor. O mito é que a caldeira continuará sempre a gerar vapor com a eficiência nominal. A verdade é que um dos parâmetros mais críticos na operação da caldeira é a eficiência entregue na operação real. Normalmente ignorada, a caldeira continua funcionando com menor eficiência e consumindo muito mais combustível do que deveria.

Efeito da temperatura do gás de chaminé na eficiência da caldeira

A temperatura do gás de chaminé é um parâmetro que afeta a eficiência de uma caldeira a vapor e precisa ser monitorado de perto. Um aumento na temperatura do gás de chaminé afeta negativamente a eficiência da caldeira. Quando a temperatura do gás da chaminé é maior que o valor aceito, o calor é perdido da chaminé para a atmosfera.

Cada aumento de 20°C na temperatura causa uma diminuição de 1% na eficiência da caldeira. A principal razão para o aumento da temperatura é a sujeira e o entupimento dos tubos na área radiante da caldeira.

A temperatura do gás de chaminé deve ser maior que o ponto de orvalho. No caso de valores de temperatura mais baixos, forma-se ácido nítrico e ácido sulfúrico, o que leva à corrosão na chaminé, bem como, o aumento do excesso de fuligem.

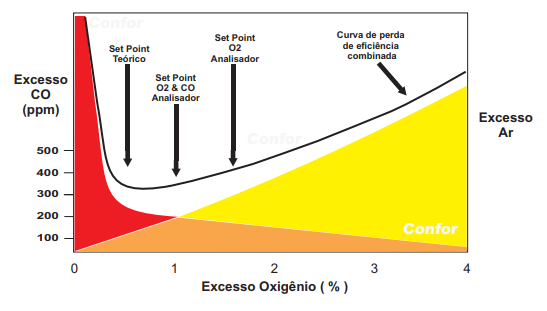

Efeito do excesso de ar na eficiência da caldeira

O ar de combustão é um parâmetro crítico para permitir a combustão completa em uma caldeira. Para evitar hidrocarbonetos não queimados, o excesso de ar é alimentado na caldeira a vapor. A relação de excesso de ar deve ser limitada para economizar o consumo de combustível.

Um alto nível de excesso de ar proporciona uma combustão completa, mas aumenta o consumo de combustível. Um baixo nível de excesso de ar leva ao movimento de hidrocarbonetos para a chaminé em forma de fumaça. Para entender se a proporção de ar correta é aplicada, a porcentagem de oxigênio deve ser monitorada na composição do gás de chaminé. Cada redução de 1% no nível de oxigênio no gás de chaminé significa um aumento de 0,5% na eficiência da caldeira.

No caso de um aumento no ar, o gás de chaminé é diluído e a concentração de CO2 diminui enquanto a concentração de oxigênio aumenta.

Efeito da perda de calor radiante na eficiência da caldeira

Uma caldeira a vapor tem uma temperatura mais alta do que o ambiente, portanto, as perdas de calor são observadas através da superfície da caldeira. Esta perda de calor depende da diferença de temperatura e isolamento da superfície da caldeira. Em geral, as perdas de calor são aceitas como 2-3% do calor produzido no sistema.

Sistemas de Monitoramento da Eficiência da caldeira

Os analisadores de gases de combustão, hoje, bastante acessível aos profissionais da área térmica, podem diagnosticar em tempo real todos estes itens anteriores de conservação da eficiência de uma caldeira ou outro qualquer equipamento de aquecimento industrial; medem as emissões de poluentes gasosos de grandes fontes de combustão.

Eles fornecem dados essenciais para isto e oferecem uma opção flexível e barata para muitas fontes de combustão menores. Seu tamanho e portabilidade permitem conforto nas medições com resultados rápidos e precisos.

O analisador Optima 7 é capaz de medir a eficiência da combustão, portar até 7 sensores para monitoramento dos gases da chaminé, indicar a temperatura dos gases, definir perdas da combustão, o Ratio, eficiência bruta e líquida, a relação ar-combustível, com uma grande lista de combustíveis a escolha do usuário.

Optima 7

Análise de O2, CO, NO, NO2, SO2, CO2 e CxHy Medição de NOx verdadeira, ΔP e ΔT e fluxo de ar, calcula CO2, η eficiência de combustão, perda de calor.

Registrador de dados em transferência de dados de cartão SD, USB e Bluetooth(opcional).

Certificação: TÜV ByRgG 280, VDI 4206-1, EN 50379.

Sondas de amostragem de gases em vários comprimentos, providas de termo-elemento, suportam temperaturas até 700°C, ou opcionais em cerâmica para até 1100ºC. Todas providas de armadilha de condensado e filtro para particulados. Uma excelente ferramenta altamente profissional e de alto retorno do custo-benefício.

Usar o Optima 7 para verificar esses parâmetros de combustão garante que o processo não mude ou se torne inseguro. Conhecer a quantidade de combustíveis presentes, determinar as condições de operação em uma faixa de composições de combustível, observar as variações de temperatura ambiente e conhecer a umidade atual permitirá que os pontos de ajuste da caldeira sejam mantidos.

A correta relação ar/combustível da caldeira modulante depende da demanda específica (carga) colocada na caldeira. Os parâmetros operacionais corretos devem ser determinados em cada condição de carga. Este “perfil”, quando concluído, deve ser travado para garantir a repetibilidade. Eficiência versus excesso de ar, em cada ponto de carga, permite que o operador localize e defina o processo para a máxima eficiência em toda a faixa de operação da caldeira.

Otimizando a eficiência da caldeira com o uso do analisador de combustão Optima 7

Otimizar a eficiência em qualquer ponto da caldeira é bastante simples:

Conecte a sonda do Optima 7 ao local de amostragem da chaminé e ajuste o ar em etapas de 10% de excesso de ar e meça a eficiência. Em seguida, trace uma curva (eficiência vs. excesso de ar) e determine a posição mecânica necessária para o ponto de ajuste ideal do processo. Repita o procedimento em vários pontos de carga da caldeira acima da faixa de operação normal.

O procedimento consiste apenas em ajustar a caldeira para obter a máxima eficiência de combustão segura. Para garantir a máxima eficiência segura contínua, testes regulares são repetidos para garantir o manuseio adequado das principais variações dos parâmetros.

Mudanças na umidade relativa, variações no poder calorífico do combustível e mudanças na temperatura do ar de combustão devem sempre ser consideradas como possíveis variáveis de parâmetros aleatórios, que afetam a eficiência da combustão. Uma variação aleatória na umidade, por exemplo, pode fazer com que a concentração de oxigênio no ar varie de 20,9% a 0% UR a 20,40% a 100% UR (a uma temperatura do ar de 21ºC). Esta fábrica de umidade causará uma variação na medição de oxigênio de 0,5% , em um ponto de ajuste de 20% de oxigênio. Essa diferença resultará em uma mudança correspondente na eficiência de combustão de 0,2% ou mais.

Minimizando a formação de NOx

Os óxidos de nitrogênio são formados em fontes de combustão através de dois mecanismos principais. Os compostos de nitrogênio no combustível reagem com o oxigênio no ar (NOx combustível), e as moléculas de nitrogênio no ar reagem com o oxigênio em uma reação de alta temperatura que ocorre acima de 1330 °C (NOx térmico).

O NOx do combustível é difícil de evitar, exceto pela troca de combustíveis, mas o NOx térmico pode ser controlado reduzindo a quantidade de oxigênio em excesso no processo de combustão e reduzindo a temperatura de pico da chama. Medir as concentrações de oxigênio, óxido nítrico e dióxido de nitrogênio no gás de combustão permite que o operador ajuste os parâmetros de combustão para minimizar a formação de NOx, mantendo uma boa eficiência de combustão.

Veja abaixo o diagrama de gás de combustão:

Conformidade com os regulamentos de emissões

Muitos processos de combustão podem demonstrar conformidade com as regras de emissões por meio de medições periódicas usando um analisador de gases de combustão Optima7. Na maioria dos casos, as medições devem ser feitas de acordo com um padrão reconhecido. Esses padrões geralmente cobrem medições de oxigênio, monóxido de carbono, óxido nítrico e dióxido de nitrogênio e incluem requisitos detalhados para calibração e garantia de qualidade.

Verificação de CEMS – Controle de Emissões Poluentes

Uma maneira rápida de verificar uma medição CEMS incomum é conectar o analisador Optima 7 ao sistema de amostragem de gases. Se as duas medições fornecerem leituras semelhantes, o CEMS deve ser analisado para que esteja em conformidade com os padrões exigidos, ou há um problema no processo. O CEMS deve ser amplamente monitorado pelo analisador na correção do processo até que todos os parâmetros respondam ás conformidades com os padrões normativos.

Validar a eficiência de combustão

Muitos processos de combustão pequenos, como aquecedores de processo e oxidantes térmicos, controlam queimadores medindo oxigênio e “CO equivalente” (às vezes chamado de “combustíveis”) isto pode ser verificado usando o analisador Optima 7.

O instrumento é ideal para isto, ele utiliza sensores que medem verdadeiramente a concentração de monóxido de carbono. Além disso, ele pode medir as emissões de NO dando resultados como NOx calculado, ou a inclusão do sensor de NO2, sendo o mesmo resultado para a obtenção dos valores do NOx.

Medições periódicas de oxigênio, monóxido de carbono e de óxido nítrico com um analisador Optima 7 permitem um melhor entendimento das condições de combustão e possibilitam um processo mais eficiente e limpo.